BMW i3 生产设定新标准

内容转载自:轻量化技术网

不久前,在德国莱比锡BMW工厂纯电动汽车i3开始投入生产。令人印象深刻的是,车间从根本上改变了生产流程并且缩短了生产周期,i3的部分零部件将从丁果尔芬和兰茨胡特供货。

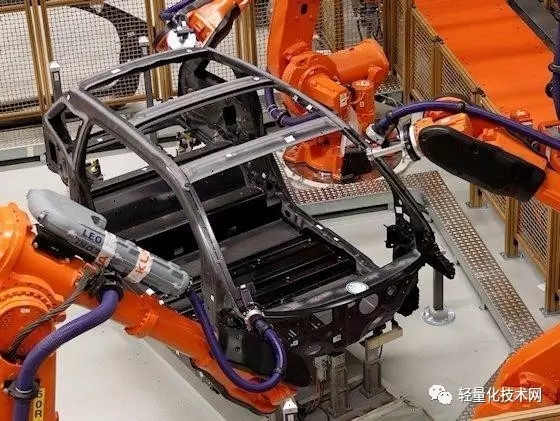

粘接取代焊接:i3的车身制造明显比相邻的X1制造要安静。

由于售价达到了35000欧元,宝马i3城市车在市场上是否能迅速致胜还是个疑问,但至少在制造及物流的流程方面,宝马公司设立了新的行业标杆。2016年9月中旬,这个高端制造商在莱比锡工厂开始批量生产i3紧凑型电动汽车的改进版。

迄今为止,慕尼黑人已经坚定不移地为电动交通轻量化的实施投入了4亿欧元。生产总监Harald Krüger认为,这将是“一场将被书写在汽车制造历史上的技术革命”。四座的i3,有效行驶距离约为150公里,车身使用碳纤维复合材料,外壳使用塑料部件,车底盘上使用焊接铝制框架。宝马公司通过采取这些轻量化措施平衡掉了300千克的电池重量。

有别于传统的汽车制造方式,通过新型材料的应用,宝马公司对i3生产线上整体生产流程也进行了全新规划。根据宝马公司的报告显示,与传统汽车制造相比,新型i3的生产时间和零件数量都相应减少了约50%。

在宝马莱比锡,X1和i3的生产车间毗邻。在X1系的车身制造过程中,正当超过100台机器人引燃火花,为了将事先大力冲压成型的侧部、底部、顶盖以及横梁组装成一个整体的时候;在隔壁的新车间里,i系列的生产以更低噪音,也明显更低能耗的方式切入正题。i3的车身大概需要160米粘合带。只需90秒的时间,新型粘合剂就可以完成黏着并再进行加工。90分钟以后,已经硬化的粘合剂将大概150个碳纤维增强塑料部件紧紧地联结到一起。每个塑料部件都是在莱比锡以及兰茨胡特的3条冲压线上生产出来的。

碳纤维增强塑料部件的批量生产至今被视为一个需要大量手动作业的新领域。如Krüger所述,宝马公司用了将近10年的时间致力于开发这个工艺,并已将单个组件应用于跑车的制造上。但是只有在大批量生产的情况下,才能将对这种流程的投入引向工业化。在这一工艺中,纤维垫的成型以及剪切可以实现自动化,并且树脂的热固化也将明显加速。“我们将耗时因素降低到了30,从而使这种投入经济效益更好了”,Krüger这样说。

通过水刀的应用,过滤器也大范围应用到了碳纤维增强塑料零件的生产线上,例如天窗的生产。车间主任Helmut Schramm表示, “这就比如为新型喷漆节省了很多时间和花费,因为我们无需再用传统的大压力机进行生产,然后存放,以及必须在喷漆前进行安装了”。至今为止,在粗加工之后,汽车车身需要首先在淬火池中进行上漆,需要经过许多流程,并且消耗大量时间进行烘干。与之相比i3的生产过程则更加低成本,只需要20小时。这几乎是传统生产方式所需的一半的时间。相对于其它车型,与获得的技术优势相比较,宝马公司的投入不多。

新型i3在莱比锡进行的深加工很少,只有约15%。铝制框架是在丁果尔芬工厂生产的,电引擎也并非来自电气传动研发中心,而是来自丁果尔芬。整体的研发还是集中在慕尼黑中心进行。Krüger说,送货则采取对宝马来说更加迅捷和经济的多种方式。一部分运输也需要通过大型货运车辆完成。从拜仁到莱比锡的这段运输路线亦由此而生。

将锂电池生产厂搬迁到莱比锡工厂的计划,也暂时不在考虑范围内,因为i3的生产数量暂时无法估计。Krüger 在此没有给出详细的数据。一个参考依据是,位于美国摩西莱克的工厂明年碳纤维增强塑料纤维的生产数量大概会达到3000吨。一个碳纤维增强塑料单元的重量大概是钢坯件的1/3,约100千克。这大概也已包括了重树脂的重量。

如果需求不如宝马的预期,新工厂就会面临大问题:这条每天有750辆车下线的生产线与现有的生产完全不同。新车间尚不适用于替代生产其它少数有强烈市场需求的型号,尤其是i8这款专属跑车,价格根本不适合大批量订货。虽然在3到8的数字序列中还有很多空位,但是这个问题出现的也比预计的要早。Krüger说,“我们本来对电动交通满怀希望,但现在看来它并不是一轮百米冲刺”这将是一场马拉松。

BMW i3莱比锡组装车间的部件来自其它不同地点,以下工厂供应元件:

-碳纤维来自美国摩西莱克,由西格里集团的合资公司生产;

-由单根纤维材料制成的碳纤维增强塑料纺织品来自瓦克尔斯多夫;

-电气驱动来自兰茨胡特;

-高压蓄电池,变速箱以及铝制底盘来自丁果尔芬。

上海汽车设计公司 manbet滚球正式版下载 设计 汽车狗万是什么 整车轻量化设计